වෙල්ඩින් රොබෝවරුන්ගේ යෙදීමේදී කොටස් සකස් කිරීමේ ගුණාත්මකභාවය දැඩි ලෙස පාලනය කළ යුතු අතර වෑල්ඩින්වල එකලස් කිරීමේ නිරවද්යතාවය වැඩි දියුණු කළ යුතුය. කොටස්වල මතුපිට ගුණාත්මකභාවය, වල ප්රමාණය සහ එකලස් කිරීමේ නිරවද්යතාවය වෙල්ඩින් මැහුම් ලුහුබැඳීමේ බලපෑමට බලපානු ඇත. කොටස් සකස් කිරීමේ ගුණාත්මකභාවය සහ වෑල්ඩින් එකලස් කිරීමේ නිරවද්යතාවය පහත සඳහන් අංශවලින් වැඩිදියුණු කළ හැකිය.

(1) වෙල්ඩින් රොබෝවරුන් සඳහා විශේෂ වෙල්ඩින් ක්රියාවලියක් සම්පාදනය කර, කොටස්වල ප්රමාණය, වෙල්ඩින් කට්ට සහ එකලස් කිරීමේ මානයන් පිළිබඳ දැඩි ක්රියාවලි රෙගුලාසි සකස් කරන්න. සාමාන්යයෙන්, කොටස් සහ කට්ට මානයන් ඉවසීම ± 0.8mm තුළ පාලනය වන අතර එකලස් කිරීමේ මාන දෝෂය ± 1.5mm තුළ පාලනය වේ. වෑල්ඩයේ සිදුරු සහ යටි කැපුම් වැනි වෙල්ඩින් දෝෂ ඇතිවීමේ සම්භාවිතාව බෙහෙවින් අඩු කළ හැකිය.

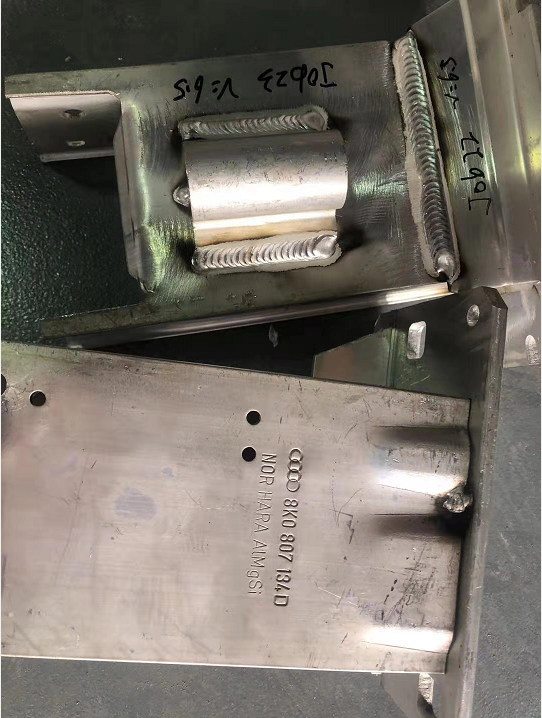

(2) වෑල්ඩින්වල එකලස් කිරීමේ නිරවද්යතාවය වැඩි දියුණු කිරීම සඳහා ඉහළ නිරවද්යතාවයකින් යුත් එකලස් කිරීමේ මෙවලම් භාවිතා කරන්න.

(3) වෙල්ඩින් මැහුම් පිරිසිදු කළ යුතු අතර, තෙල්, මලකඩ, වෙල්ඩින් ස්ලැග්, කැපුම් ස්ලැග් ආදියෙන් නිදහස් කළ යුතු අතර, පෑස්සුම් කළ හැකි ප්රයිමර් වලට අවසර දෙනු ලැබේ. එසේ නොමැතිනම්, එය චාප ජ්වලනයේ සාර්ථකත්ව අනුපාතයට බලපානු ඇත. ටැක් වෙල්ඩින් ඉලෙක්ට්රෝඩ වෑල්ඩින් සිට ගෑස් ආවරණ වෙල්ඩින් දක්වා වෙනස් වේ. ඒ සමඟම, චාප අස්ථාවරත්වය සහ ඉසීම පවා වළක්වා ගැනීම සඳහා, ටැක් වෙල්ඩින් හේතුවෙන් අවශේෂ ස්ලැග් කබොල හෝ සිදුරු වළක්වා ගැනීම සඳහා ස්ථාන වෙල්ඩින් කොටස් ඔප දමා ඇත.

පළ කිරීමේ කාලය: සැප්තැම්බර්-11-2021